预应力型钢组合内支撑新技术,采用一种高强度的H型钢,经工厂加工形成模块化的标准件。体系由模块化组合标准件组成,根据设计要求任意组合预应力。根据基坑的不同形状及要求还可以在该体系的基础上增加月牙梁、斜抛撑和钢反拱系统,也可在局部添加混凝土支撑,以满足各类基坑支护要求。可广泛适用于地下室开挖、地铁、隧道、水库、围堰、填埋场等。

预应力型钢组合内支撑所用型钢,全部由工厂标准化生产的钢构件模块组合而成(图1)。

支撑体系通过高强螺栓、依照设计图纸,现场拼接而成。体系主要包括对撑、角撑、围檩和竖向立柱组成。具有构件重量轻、安装方便、节点可靠、受力明确等特点,可用于平面尺寸较大的基坑。对于平面形状不规则的基坑,通过设计转角非标准件亦可达到可靠的施工质量。

主要包括以下构件:高强螺栓连接件、钢围檩和预埋螺杆连接件、型钢支撑梁、钢盖板、型钢立柱与托梁、加压件等。

施工流程主要包含:

1)施工前技术交底、场地准备;2)支撑安装;3)土方开挖;4)浇筑底板和楼板;5)支撑拆除;6)土方回填。

具体流程:

施工准备→土方开挖至压顶梁底→牛腿、一道围檩施工(同时立柱桩施工)→浇筑压顶梁→待压顶梁条件满足后二道围檩安装→安装托座件→安装支撑梁→安装支撑→预应力施加→土方开挖→直至基坑开挖结束→施工浇筑混凝土垫层、底板、侧墙→地下室结构强度达到设计强度后拆除钢支撑及围檩→回收装配式支撑→工程结束。

· 截面组合方式

角撑

八字撑

对撑

钢反拱

月牙梁

斜坡

· 支撑构件形式

三角件

型钢围檩

预应力型钢组合支撑

· 高强节点形式(全刚性连接的超静定结构,刚度大,冗余性高)

托座件(竖向支撑系统与横向联系梁)

上盖板(单根杆件间的连接件)

高强螺栓连接件(支撑对接和围檩对接)

拱钢筋预埋件(围檩在压顶梁预埋)

预应力施加装置(施加支撑预应力、抵消土体变形)

T型传力件(围檩与支护桩固结)

月牙梁加压件及钢绞线(提供较大挖土空间)

横梁(抵抗支撑竖向自重,抵抗支撑可能发生的竖向变形)

万向铰(紧固支撑间斜向连系梁,形成桁架式体系)

侧盖板(围檩对接处刚性连接)

加压件上盖板(加压件处刚性连接)

下盖板(增加单根型钢间绑缚作用)

施工流程主要包含:

1)施工前技术交底、场地准备;2)支撑安装;3)土方开挖;4)浇筑底板和楼板;5)支撑拆除;6)土方回填。

具体流程:

施工准备→土方开挖至压顶梁底→牛腿、一道围檩施工(同时立柱桩施工)→浇筑压顶梁→待压顶梁条件满足后二道围檩安装→安装托座件→安装支撑梁→安装支撑→预应力施加→土方开挖→直至基坑开挖结束→施工浇筑混凝土垫层、底板、侧墙→地下室结构强度达到设计强度后拆除钢支撑及围檩→回收装配式支撑→工程结束。

(为确保基坑安全,遵守:先撑后挖,分层开挖,严禁超挖)

· 围檩的安装与T型传力件和地脚螺栓

围檩安装

地脚螺栓的预埋

通过地脚螺栓预埋与压顶梁直接连接

围檩安装与T型传力件的施工

通过T型传力件与围护型钢焊接连接,中间用细石混凝土填实

· 托座横梁的安装

•托座件和横梁被用来控制支撑梁标高,确保所有支撑梁可以在同一水平面内。

•托座件和横梁的大小由承担的荷载大小来决定。

•托座件、横梁和支撑梁之间都通过高强螺栓连接

•支撑梁架设在横梁上以前必须确保横梁与托座件之间已经采取有效连接措施(螺栓或焊接)。

· 支撑的安装(采用定型构件装配型钢支撑)

•三角件与钢围檩相连。

•箱式H型钢组成支撑体。

•全体系采用10.9S高强螺栓连接。

•型钢上面安装垂直和斜交型钢的连接盖板,增加整组型钢支撑的刚度。

· 预应力的施加(根据设计要求施加预应力)

支撑预应力应根据设计要求逐级加压,一般依次为总量的20%-50%-30%,施加过程中应密切关注坑边情况。

同时根据监测情况和设计许可对支撑预应力大小进行调整。

■ 试验检测和理论分析

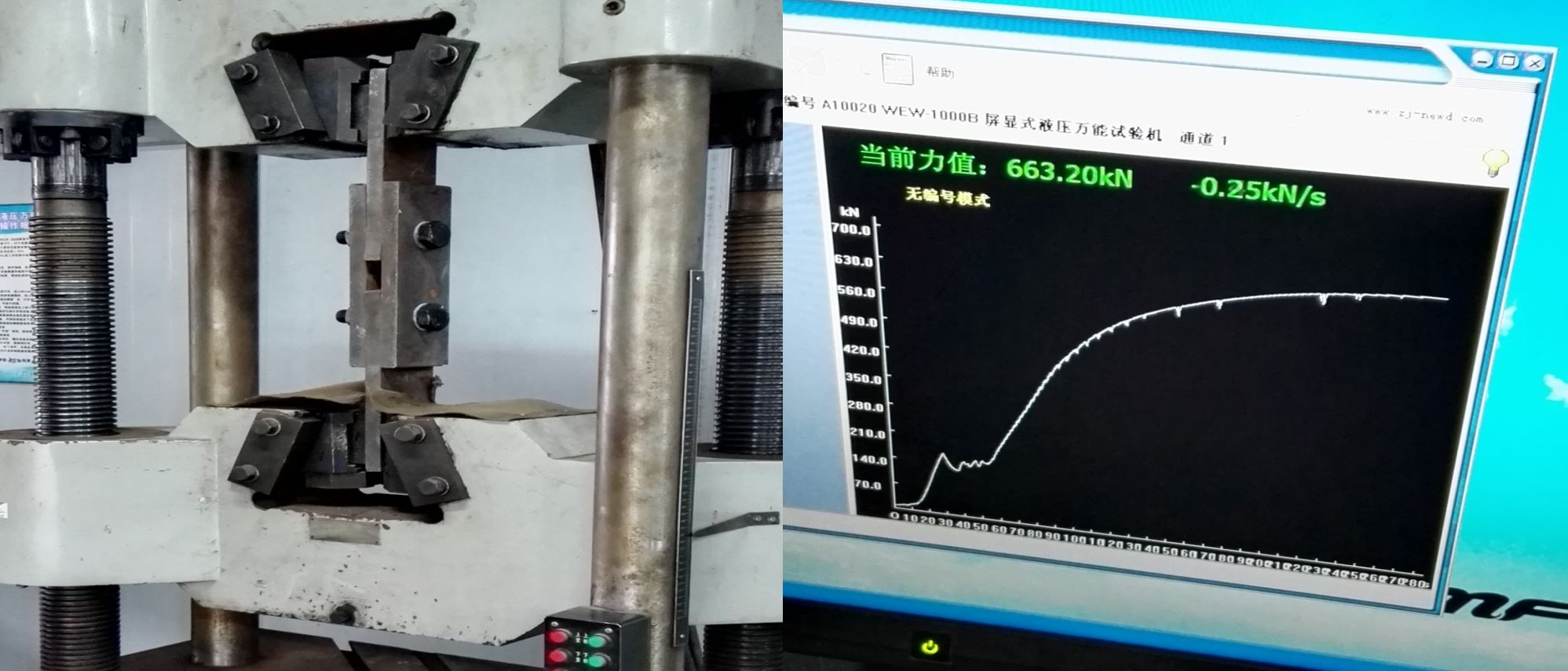

· 室内试验

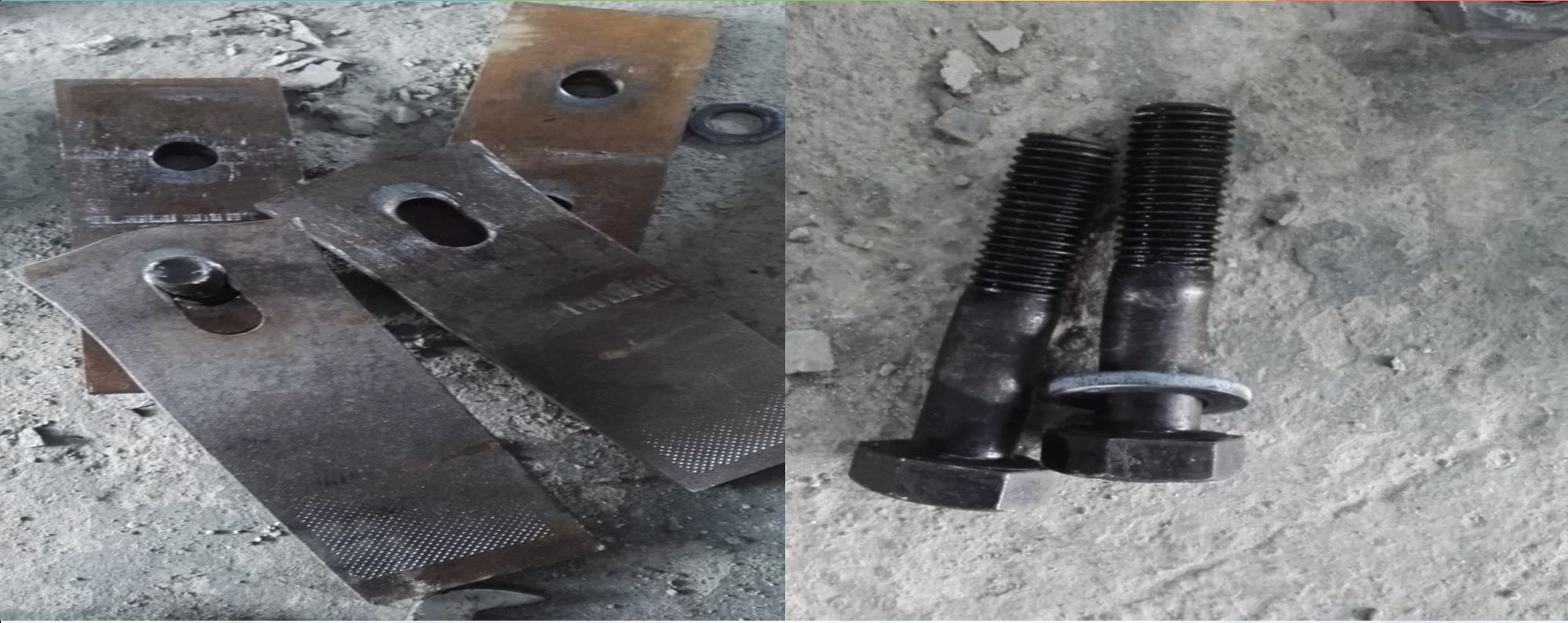

抗滑移试验

单个螺栓抗拉力54吨、抗剪力40吨、抗滑移力18吨(相当于5根20螺纹钢)

破坏形式均为钢板破坏,螺栓连接强度大于构件强度

· 现场试验

高强螺栓抗剪试验

最大加载8892kN,最大剪切力6286kN,28根螺栓

对撑加压试验

对撑跨度30m ,围檩扭曲终止加载

最大加载10541kN ,支撑刚度238kN/mm角撑加压试验

角撑跨度80m ,

最大加载11047 kN,支撑刚度138kN/mm

■ 预应力型钢组合内支撑工艺特点

型钢支撑具有以下工艺特点:

(1)完善的设计计算理论,严格的实验、检验标准,理论指导实践的方法。

(2)高精度的构件加工制作,专业化生产施工,加工、安装精度要求高。

(3)钢支撑安装、拆除方便,施工速度快,且无需养护,缩短了整个基坑的施工工期。

(4)高强度的连接方式,全刚性连接的超静定结构,刚度大,冗余性高。

(5)可通过施加预应力措施,控制围护结构的侧向变位。

(6)可回收再次利用,再利用率高达95%,减少资源浪费。

(7)施工现场整洁,施工过程噪声小,环保效果优良。

(8)可与土方、主体结构建设协调施工,实现流水化作业。

钢筋砼支撑拆除噪音扰民(85~200分贝)、粉尘污染环境(PM2.5 220~250)、振动影响周边建筑。钢支撑的安装与拆除均对环境无影响。(如图4、5)

•图4 钢筋混凝土支撑拆除 •图5 型钢支撑拆除

(9)节约财务成本。

以一个项目10亿元土地成本测算,每个月的财务成本高达1千万,每道支撑可节约工期1~2个月。

确保基坑及周边环境安全,避免不必要的纠纷和赔偿,顺利推进工程进度。

■ 工程实例

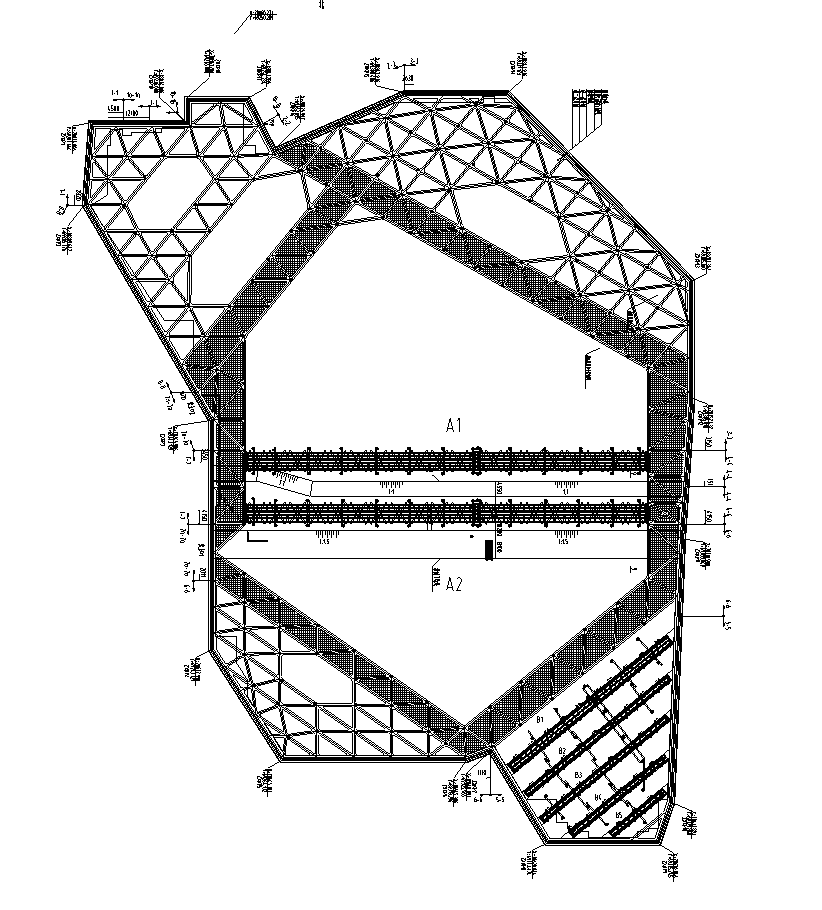

· 工程概况

本项目总用地面积33200㎡,总建筑面积119443㎡,其中地上72403㎡,地下47040㎡。拟建物主要由11幢12~16层的农转居安置房及1层的配套公建、2层的文化礼堂组成,并设置2层地下室,基坑底板标高约2m。本高层住宅采用框架-剪力墙结构,基础形式拟采用桩基础。

场地室外地坪设计标高为11.00m(1985国家高程基准),室内地坪设计标高11.15m(1985国家高程基准)。本工程±0.000相当于绝对高程11.150m,1985国家高程(复测);场地整平后绝对高程11.150m,场地外周边标高见周边环境图。本工程基坑面积约28583平方米,围护边线长约721米,设2层地下室。基坑开挖深度约9.85m(承台位置开挖深度约10.7m)。结合基坑的平面形状,采用了角撑结合对撑的平面形式。支撑受力合理,基坑中留出较大挖土空间。经计算分析后,支撑底面标高定在-4.600。这种支撑系统具有如下几个特点:

(1)、支撑杆件受力明确,可有效控制围护体的侧向变形;

(2)、由于支撑间距大,故挖土施工方便;

(3)、围护桩受力合理,节省工程造价。

· 水位地质条件

地表以下11m为素填土和粉质粘土,其下依次为中砂、粗砂、砾砂、强风化砂砾岩、中风化砂砾岩等。粉质粘土层为灰黄或灰褐色,软~可塑,韧性和干强度中等,摇震反应无,全场均有分布。砂层饱和,稍密~中密,成分以石英和云母为主,渗透系数为0.05~0.12cm/s。砂砾岩为紫红色,粗粒结构,厚层状结构。泥质胶结,矿物成分主要有石英、长石、岩屑等,属软质岩,岩石泡水易软化,失水易干裂。根据地下水赋存条件、水理性质、水力特征及埋藏条件,结合区域水文地质资料,本场地地下水主要为孔隙潜水和基岩裂隙水。孔隙潜水对基础工程影响密切,主要涉及基坑工程的围护、开挖、降水和抗浮设计等。基岩裂隙水主要受上部潜水竖向入渗补给及基岩风化层侧向迳流补给,迳流缓慢,以侧向迳流排泄为主,水量微弱,对工程影响小。

· 工艺优势

1)本项目中,型钢支撑可充分适应大面积基坑,对撑梁跨度可达80m。各节点均采用高强螺栓连接,实现全支撑体系刚性连接,保证支撑体系具有较高的安全冗余度。

2)全部支撑安装为现场拼装,无需混凝土支撑的养护时间。对比本工程的混凝土支撑施工组织方案,型钢支撑总共可节省约6个月时间,从而可大量节约财务成本。

3)全部型钢支撑可以回收拆除,且不会造成粉尘、建筑垃圾、噪音污染,节约大量垃圾处理费用。对比混凝土支撑方案,通过理论计算,平均节能比可达32.3%、节水比可达19.3%、减排比可达37.3%(碳排放)、粉尘浓度减低比29.5% 、垃圾减排比87.8%、噪声减低比52.9%、工业化率可达45.4%。施工现场整洁,符合文明施工各项要求。