哈尔滨棚户区改造项目位于哈尔滨道外区桦树街地铁旁,项目总方量13753立方米,墙厚800毫米,墙深40米,地质为粉砂层,圆砾层,入强风化层,于2016年11月份进场施工,正值哈尔滨最冷季节,零下二十多度气温,施工难度大,靠着过硬的施工团队和先进的原装施工设备,最终圆满按期保质保量完成施工任务。

本文以此项目为例论证在高寒地区坚硬土层中TRD工法的应用。

摘要

基于邻近运营地铁隧道的哈尔滨某棚改项目深基坑工程,首次在哈尔滨高寒地区坚硬土层中采用TRD工法等厚度水泥土搅拌墙技术,创造了冬期-5~-30℃高寒下TRD工法成功施工的方法.针对在超深、超厚坚硬砂层地质条件下TRD工法施工困难的问题,提出了一系列处理措施,并探索了采用TRD工法处理锚索的施工方法.通过成墙检测和现场实际开挖表明:本工程施工过程中采取的一系列方法有效保证了TRD等厚度水泥土搅拌墙的成墙质量,墙体有效地隔断了深层承压含水层,避免了基坑降水对地铁隧道的影响,对该工法在本项目中的成功实施及类似条件的工程提供了参考和借鉴.

前言

TRD工法等厚度水泥土搅拌墙作为一种新型基坑围护止水帷幕,既能够隔断深度30~60 m深层承压水,又能有效控制对周边环境的影响,是一种可持续发展、循环经济的绿色工法. 目前该工法已成功应用到上海、天津、南昌、苏州、淮安、武汉、杭州等地深基坑围护结构之中,有效地解决了深层承压水和标贯值在30击以上密实砂层截水帷幕施工的难题.吴国明、谢兆良、王卫东等通过现场施工及成墙试验,验证了该工法在超深、超厚砂质地层条件下,施工截水帷幕是可行的和可靠的;张安、范海平对水泥搅拌体系的冬施最低气温做了试桩试验,结果表明,在-5℃以下,虽桩顶进行了覆盖,但顶部强度较低,在-2℃时,采取保护措施,顶部强度才符合要求,得出一般常规水泥搅拌桩施工不适合冬期寒冷条件.通过已有文献可知,目前,TRD工法尚无在冬期-5~-30℃气温下施工案例,水泥系搅拌桩在高寒低温状态下也未见类似案例,在坚硬地质条件下其施工难点及应对措施也较少有文献记述.

本文基于邻近已运营地铁隧道的哈尔滨某棚改项目深基坑工程,为确保基坑开挖的安全及对地铁隧道和周边建筑的保护,首次在哈尔滨高寒坚硬土层中进行超深TRD工法等厚度水泥土搅拌墙围护结构设计和施工.从地铁隧道保护、冬期-20℃以上高寒地区施工、坚硬砂层地质条件等方面取得了一系列成功施工方法,TRD搅拌桩墙不仅有效地隔断了承压含水层,且施工过程对周边环境影响较小.本文基于该工程对TRD工法技术在高寒地区坚硬土层中施工取得的经验和进展方向进行总结和分析,以便给类似工程提供借鉴作用.

工程概况

1.1工程基本情况

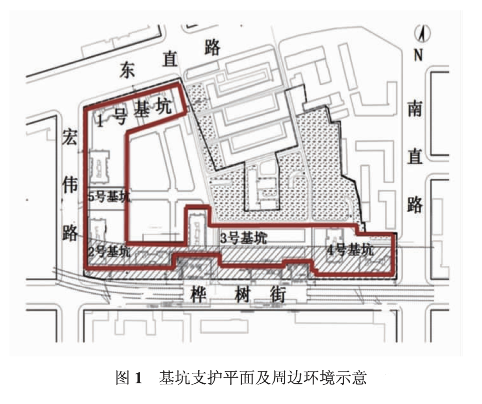

本工程为哈尔滨市某棚改项目,由8栋高层和3栋低层商业裙房组成.整体两层地下室,一个大基坑做整体围护,其又分为5个小基坑,其中涉及冬期施工、锚索拆除及地铁保护的基坑为2,3,4号基坑.2号基坑开挖深度为11.1~12.2 m;3号基坑开挖深度为11.1~12.2 m;4号基坑开挖深度为11.1 m.2号基坑距离南侧地铁隧道约11.3 m,距离1号风亭地下室外墙约6.7 m.3号基坑距离南侧地铁隧道约12.2 m,距离2号风亭地下室外墙约6.5 m.4号基坑南侧距离2号风亭地下室外墙约5.8 m.基坑平面和环境条件如图1所示.

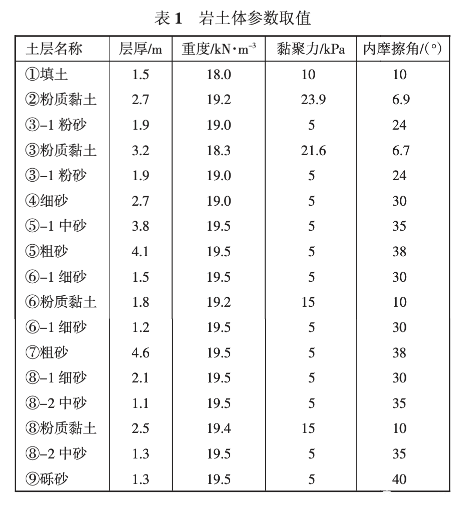

1.2地质概况

该工程场地是由河流冲积形成的河流侵蚀堆积地貌,属松花江漫滩,上部地基土主要由黏性土、粉砂、细砂组成,下部主要为中砂、粗砂层,底部为白垩纪粉砂质泥岩.场地土层参数见表1.

围护结构穿越地层以砂层为主,分别有粉砂、细砂、粗砂、中砂、砾砂,施工穿过各类砂层厚度占比达70%,标准贯入击数(N)均值接近200.

1.3基坑支护结构设计与地铁保护

该工程1~5号总体基坑开挖深度为11.1~12.2 m,施工顺序为:1号基坑→2、3号基坑→4、5号基坑.

1、5号基坑支护方案:○800@1 050灌注桩+700 mm厚TRD止水墙,三道锚索.

2、3、4号基坑开挖临近地铁一号线区间段,考虑到地铁运营的安全性及重要性,本次基坑支护设计针对地铁隧道一侧进行了加强保护:地铁一侧采用800 mm厚地连墙,墙底标高-20.3 m,超过地铁隧道结构底4.6 m.远离地铁侧采用○900@1 100灌注桩+700 mm厚TRD止水墙,4号坑与2、3号坑交界处采用○800@1 000灌注桩支护.设二道混凝土内支撑.典型剖面图如图2所示.

高寒地区坚硬土层中TRD工法施工实践

本工程采用700 mm等厚TRD水泥土搅拌墙做止水帷幕.水泥土搅拌墙顶标高-1.8 m,底标高-40.8 m,有效墙深39 m.水平延长1 174 m,总工程量32050.2 m3.

2.1 TRD冬期高寒地区施工分析

2.1.1高寒施工难度

在高寒地区冬期施工中土壤、水泥浆等所含的水分易冻结,建筑材料、机械设备管路容易脆裂.除做好露天作业人员安全保暖外,TRD水泥土连续墙施工面临巨大困难,需采取防冻保暖措施.

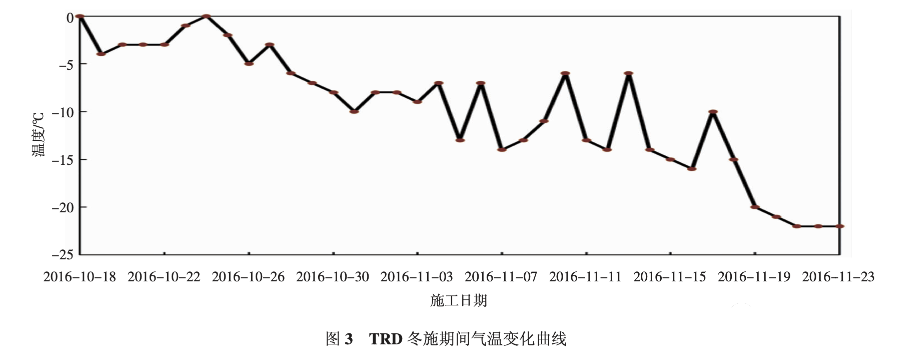

通过对国内外水泥搅拌体系低温施工文献及案例的调查可知,目前水泥搅拌体系最低施工温度为-2℃,低于-20℃暂无施工案例.而本工程冬期施工期间,最低气温在-15℃至-30℃之间,其现场温度变化情况见图3,开创了水泥搅拌体系-20℃以上高寒地区施工先例,为后期类似工程积累了宝贵的经验.

2.1.2应对高寒的技术措施

(1)放线时坐标控制点引出距离应适当增加,以免在施工中受冻土硬壳层的影响;水准点的数量应不少于两个,未采取防冻胀影响的水准点,应与永久性水准点校核后使用.

(2)冬期环境温度低,水、浆容易冻结,或管路冻裂无法施工,需采取加热变暖、保温措施.具体做法:

①后台制浆区搭设暖棚,棚内设暖炉取暖,每6 h测温一次,控制室温在5~10℃之间;

②对拌和水进行加热处理,采用加热器加热,温度控制在25~35℃之间;

③根据气温调整水泥浆拌制配合比,加入适量的早强防冻剂;

④喷浆过程中,测温员要及时测温,水泥浆出机控制温度不低于10℃,喷浆口温度不低于5℃;

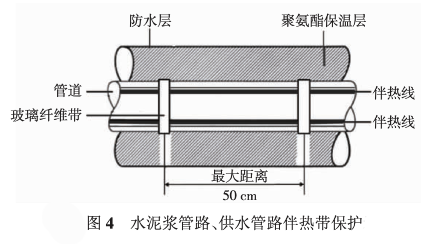

⑤水泥浆管路、供水管路采用伴热带缠绕,外裹聚氨酯保温(见图4),严防跑冒滴漏,管路连接完毕,做紧闭性试验检查(其中一台未采用聚氨酯发泡填实保温,暴露在地表的切割箱,在零下10度左右进浆管冻裂);

⑥第一节切割箱保留暴露在地表上,将切割箱体钻孔注入聚氨酯保温;

⑦喷浆完毕后对TRD进行测温,确保不低于0℃,并及时用50 mm厚聚苯板外加防火草帘保温覆盖;在TRD成品保温过程中,保温时间不得少于10天,10天后检查其强度,据其结果再确定是否延长保温时间.

(3)设备及辅助机械保温措施.TRD主机及辅助机械(履带吊、挖掘机、铲车等)动力基本为柴油机,冬期施工中面临无法正常启动,或施工降效等问题.采取的相应措施如下:

①柴油标号选用-35#,液压、润滑等采用冬期专用油,并对裸露的油箱、油缸进行有效地保温;

②电瓶换新并配备用电瓶,常备充电设备,确保电瓶电量;

③随时清理设备机械行走履带上的泥浆,防止冻结履带;

④常备喷灯,必要时,及时解冻.

本工程对TRD设备的保温改造,不仅是一个季节性施工措施的问题,更重要的是扩大了TRD工法的应用和使用范围.连续零下10度以下一个多月工程仍在正常施工,效率基本正常,冬施成本增加不足3%.

2.2坚硬地层条件施工难点及措施

2.2.1 TRD切削机械在砂层地质条件下磨损严重

TRD工法机械主要由主机平台和切削机构两大部分组成.TRD工法适用地层主要取决于其切削能力.可根据不同地层的地质特点选择不同规格的切割刀具,并合理调整切割刀具排列顺序达到切割效果.同时,可通过电脑计算设定不同的施工速度和强度.

该工程施工中,首次提钻时发现切割刀具及链条均磨损严重,个别部位损耗已达12 mm,已施工方量约6 000 m3,而天津软土地基类似工程施工16 575.3 m3.完工检查切割刀具及链条时,平均损耗<2mm,最大损耗未超过3mm.

2.2.2地质状况对比分析

从地质勘查情况来看,现场地层以砂层为主.各类砂层厚度占穿过地层总厚比达70%,标准贯入击数(N)均值接近200.

天津属冲积、海积低平原地貌单元.地层多由粉土、粉砂、粉质黏土组成,其中砂层较少,且只有粉砂与粉土交错分布,标准贯入击数(N)均值低于10.

TRD工法虽在软黏土地基中取得了成功经验,但在砂类坚硬土层中要注意其刀具磨损情况.磨损超标时,在切割过程中容易造成箱体倾斜,进而埋钻.所以,应随时检查测量切割刀具磨损情况、链条松紧及磨损情况.

2.2.3切割箱体、切割刀具、链条损耗应对措施

针对砂层过厚,切割箱体、切割刀具、链条损耗造成的风险,施工时应采取相应措施.

施工中每隔6~8 h检测一次切割刀具磨损情况.通常最长的切割刀具底板磨损最严重,在冲洗检查时重点观察,不必等拔钻时再处理,做到随时更换修复.评估标准:切割刀具可单个评估.底板损耗≥3 mm时,重点观察;损耗≥5 mm时更换.

除随时检查更换切割刀具外,每日须检测链条松紧及磨损情况,如果无法更换修复,立即组织起拔切割箱体.评估标准:链条需整体评估,各链条损耗计取均值及最大值,损耗最大值≥3 mm时,重点观察;损耗最大值≥5mm或均值≥3mm时,未到拔钻时机的,可更换损耗≥5mm的链条;损耗均值≥5mm时,组织拔钻,全面系统检查后,进行修复或更换.

同时,施工过程中必须控制施工量,合理设置施工水平延长节点.每施工4000 m3为节点,强制起拔切割箱体,对箱体、垫板、链条及刀具全面系统评估,组织修复或更换.

2.2.4切割箱体、链条及垫板修复要点

切割箱体及垫板采用补焊钢板的方式修复,切割刀具直接更换.因链条损耗较大,更换成本很高,所以做好链条修复成为成本控制的关键.现场TRD工法机采用DSL203MU-1型链条,共24条.遵照设备维护保养要求,链条损耗超过5 mm,视为报废.为此,采用耐磨堆焊修复.每根链条由18节链环联接组成,各链环间均由轴承联接,轴承内有油封保护,为避免油封高温损坏,现场采用水冷法堆焊补强.焊丝选用气保护堆焊药芯碳化钨焊丝,堆焊不少于4层,堆焊厚度不少于5 mm,洛氏硬度达到55以上,可经受强烈磨料磨损.在该工程施工过程中共全面修复链条5次,成本约10万元.

经全面修复后,大大提高了耐磨性能,甚至超出了原链条的耐磨能力.收到了良好的效果.

TRD工法适应地层范围取决于切削机构耐磨性能.在准确掌握地层信息的前提下,通过对施工难度的预判,在施工过程中严格监控易磨损部件,合理组织拔钻、修复.可以适用于各类土层、砂层,也可在粒径小于100 mm的卵砾石层和极软岩层中施工.

2.3采用TRD工法处理锚索

2.3.1原有锚索对地连墙施工的影响

拟建基坑北侧支护及帷幕采用钻孔灌注桩+三道锚索支护+700 mm等厚TRD水泥土搅拌墙;该项目南侧为已运行的地铁1号线,南侧支护及帷幕采用地下连续墙,厚度800 mm,深度38 m,墙顶标高-2.55 m.

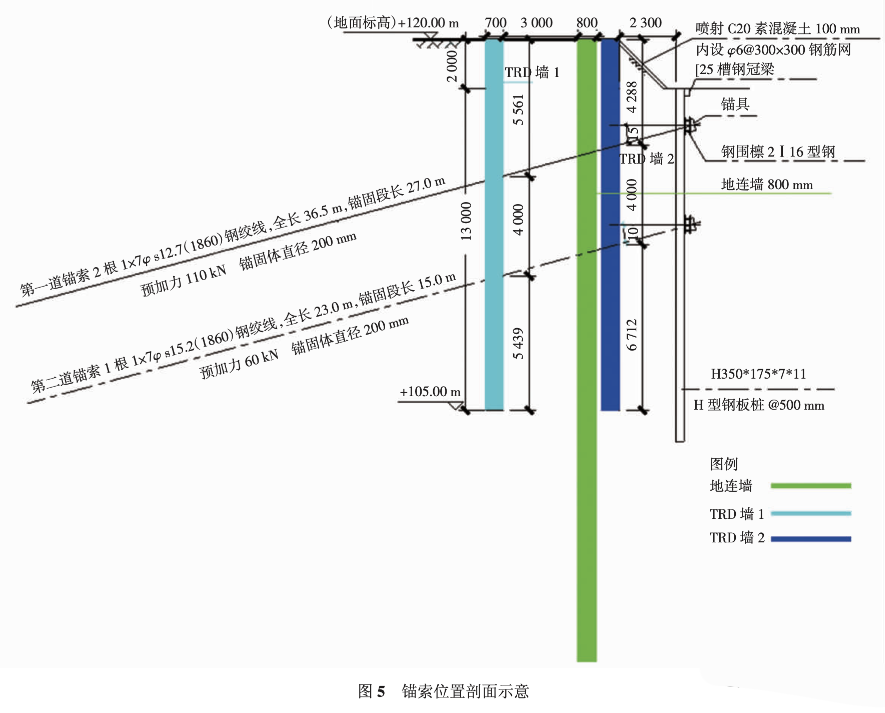

经查,原地铁出入口挖深9.26 m,采用“钢板桩+锚索”的支护方式,如图5所示.

拟建地连墙轴线与原钢板桩轴线距离2.2~12.2 m不等,锚索分两排设置.第一道锚索:长36.5 m,标高-2.3 m,水平间距1.5 m,入射角15度.第二道锚索:全长22.0 m,标高-7.5 m,水平间距1.5 m,入射角15度.

现基坑地连墙施工区域与锚索冲突范围达197 m,如不提前处理锚索将面临风险.锚索作为地下障碍物将降低施工效率;断开的锚索头将损坏成槽机的油管,造成泥砂进入油路系统,难以修复;影响钢筋笼正常下放或造成偏斜.经评估,必须在地连墙施工前将锚索剪断清除.

2.3.2对原有锚索处理方案

本工程地质条件复杂,地下水位较高,锚索清除作业须确保地铁安全.

考虑利用正在施工的TRD-D刀具链锯式垂直及横向水平切削的特点,采用TRD-D设备主动轮带动链条,链条带动刀具将锚索直接切断或带出后由人工剪断的方式清除锚索,处理深度15m,厚度700mm.锚索清除作业中,如未能直接切断,应力求带出后剪断处理,以彻底清除地连墙槽内锚索,特安排平行地连墙轴线两侧各施工一道TRD.

TRD1设在远离地铁侧,距地连墙3~5 m,先行切断锚固段放张锚索预应力.单纯切割作业,不喷水泥浆.挖掘液采用钠基膨润土,每方被搅拌土体掺入100 kg膨润土,水灰比20.施工过程中,挖掘液水灰比根据工艺要求及地层特性相应调整.作业后回填土方,以保证后期工程桩正常施工.

TRD2设在临地铁侧,即TRD墙与地连墙净距200 mm.TRD2挖掘液同TRD1,固化液采用P.O42.5级普通硅酸盐水泥,水泥掺量10%,水灰比1∶1,在不减少水泥用量的前提下,尽可能的将水灰比控制到最小.

参照TRD三工序成墙工艺,其切断锚索具体工序如下.

(1)先行挖掘切断锚索:注入挖掘液,切割箱向前推进,主动轮带动链条道具挖掘松动原土层、切割锚索.

(2)回撤挖掘切断锚索:根据作业工效,成槽切割一段行程后,切割箱回撤,以求全部切断锚索或将锚索带出人工剪断.

(3)成墙搅拌:切割箱回撤至作业段起点,调换浆液,注入固化液,切割箱向前推进与挖掘液混合泥浆混合搅拌,形成等厚水泥土搅拌墙.(TRD1无此步骤).

TRD处理锚索方案优势:

①操作性强,15 m切割箱直接下放到土体内,利用特制刀具可以将锚索剪断,即使剪不断也可以将锚索带出,由人工剪断,可彻底清除锚索;

②安全性好,切割箱体在土体内切割,安全可控.避免开挖支护后人员下井的风险,确保邻近地铁及本工程基坑安全;

③综合经济效益高,TRD设备无需组织进场,水泥用量少,方案成本低;

④处理效果优越,TRD2紧贴地连墙临地铁站侧,成墙后不仅剪断锚索,而且对地连墙上部槽壁起到加固作用,TRD墙彻底将锚索眼固化封堵,形成止水防护,有效确保周边地铁安全.

2.3.3锚索处理实际效果

本工程累计用时28天,共完成TRD1墙201m、TRD2墙196m.经处理后,地连墙施工中未出现断开的锚索头损坏成槽机现象,地连墙施工钢筋笼下放未受影响.

结 论

(1)本工程基坑开挖深,周边环境较复杂,对邻近的地铁隧道保护要求高,工程采用基坑支护结构设计及承压水控制措施得当,基坑开挖未对地铁隧道等周边环境产生影响.

(2)在采取有效防寒保暖措施的情况下,TRD工法可在-20℃以下环境施工应用,扩大了其使用区域.

(3)TRD工法适应地层范围取决于切削机构耐磨性能.通过对施工难度的预判,在施工过程中严格监控易磨损部件,需合理组织拔钻、修复.本工法可以适用于各类土层、砂层,也可在粒径小于100 mm的卵砾石层和极软岩层中施工.

(4)基坑施工如遇原有锚索需清除问题,可采用TRD工法结合施工处理.

现场图片

TRD工法(Trench-Cutting & Re-mixing Deep Wall Method),又称等厚度水泥土地下连续墙工法,其基本原理是利用链锯式刀具箱竖直插入地层中,然后作水平横向运动,同时由链条带动刀具作上下的回转运动,搅拌混合原土并灌入水泥浆,形成一定强度和厚度的墙。

TRD工法通过水平横向运动成墙,可形成没有接口的等厚连续墙体,其止水防渗效果远远优于柱列式地下连续墙和柱列式搅拌桩加固,其主要特点是环境污染小、成墙连续、表面平整、厚度一致、墙体均匀性好、防渗性能好、施工安全,与传统柱列式地下连续墙相比隔渗,经济性好。

TRD工法适应粘性土、砂土、砂砾及砾石层等地层,在标贯击数达 50~60 击的密实砂层、无侧限抗压强度不大于5MPa的软岩中也具有良好的适用性。可广泛应用于超深隔水帷幕、型钢水泥土搅拌墙、地墙槽壁加固等领域。